Quality Control

1.1 Pengertian Produksi dan Efisiensi

Produksi adalah setiap kegiatan atau usaha manusia untuk membuat dan mengolah barang atau jasa dagangan untuk

mempertinggi kuantitas manusia dan kuantitas suatu barang atau jasa

untuk memenuhi kebutuhan manusia (Ms. Encarta Library 2005). Banyak

faktor yang sangat berperan dalam memperoleh kuantitas dan kualitas

produksi yang baik, dimana yang menjadi faktor utamanya adalah sumber

manuasia, sumber daya alam dan sumber daya keuangan yang baik.

Efisiensi

di dalam ilmu fisika dan teknik adalah perbandingan jumlah (barang /

jasa) yang diproduksi (nyata) oleh suatu mesin dengan jumlah (barang /

jasa) yang direncananakan (target). Efisiensi pada umumnya dinyatakan

sebagai persentase, dan tidak ada mesin dapat bekerja dengan efisiensi

100 persen (Ms. Encarta Library 2005).

1.2 Pengertian Quality Control

Quality Control adalah suatu kegiatan meneliti, mengembangkan,

merancang dan memenuhi kepuasan konsumen, memberi pelayanan yang baik

dimana pelaksananya melibatkan seluruh kegiatan dalam perusahaan mulai

dari pimpinan teratas sampai karyawan pelaksana (Dr. K. Ishikawa).

Quality

Control adalah suatu sistem yang efektif untuk mengintegrasikan

kegiatan – kegiatan pemeliharaan dan pengambangan mutu dalam suatu

organisasi sehingga dapat diperoleh produksi dan servis dalam tingkat

yang paling ekonomis dan memuaskan konsumen (Feightboum).

Quality

Control adalah akrivitas memelihara dan memperbaiki produk dan service

yang ditawarkan kepada perusahaan, quality control bukan hanya menjadi

tanggung jawab begian quality control saja, tetapi seluruh karyawan atau

pihak menjadi satu kesatuan memecahkan masalah ini (Ishita Nobuyuki).

1.3 TQC (Total Quality Control)

TQC

(Total Quality Control) adalah sistem manajemen yang dinamis yang

mengikut sertakan seluruh anggota organisasi dengan penerapan konsep dan

teknik pengendalian kualitas untuk tercapainya kepuasan pelanggan dan

yang mengerjakannya.

Konsep dasar TQC :

1. Kepuasan pemakai (Orientasi pemakai bukan orientasi Standard)

2. Kualitas artinya mutu segala macam pekerjaan

3. Kualitas adalah urusan setiap karyawan (bekerja sekali jadi dan benar)

Pengertian dari TQC :

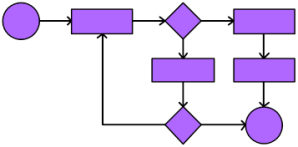

1. Total Quality Control adalah rangkaian kegiatan yang terus menerus dari Plan – Do – Check – Action (PDCA)

2. Total Quality Control diselenggarakan tidak pada hasilnya, tetapi selama proses sampai dengan hasilnya

3. Jangan menyalahkan siapapun juga

4. Bicara dengan data/fakta dan unsur – unsur yang terukur

5. Setiap kegiatan harus punya segi kegiatan perbaikan dan pencegahan

1.4 Tujuan Quality Control

Quality

Control berarti memenuhi keinginan costumer terhadap produk dan

service, maka tujuan quality control berdasarkan pengertian tersebut

adalah :

1. Quality adalah Kualitas produk dan kegiatan ( aktifitas kerja )

2. Cost adalah Biaya

3. Delivery adalah Penyampaian ( ketepatan dan cara )

4. Safety adalah Keselamatan

5. Environment adalah Ramah Lingkungan

Membuat

keseimbangan antara quality dan cost. Kualitas dicapai secara ekonomis

dan efisien hanya bila tiap proses dapat memberi jaminan kualitas

pekerjaannya pada proses – proses berikutnya. Aktivitas QC circle ( berkesinambungan ), operasional ZD ( Zero Defect )

1.5 Keuntungan dan Faktor Kegagalan Penerapan Quality Control

Keuntungan Penerapan Quality Control meliputi :

1. Pembinaan/pengembangan personel

2. Membina rasa kebersamaan

3. Perbaikan Kualitas

4. Pengurangan Biaya

5. Perbaikan Sikap Mental

6. Membangun Team yang tangguh

7. Membangun kata sepakat dan motivasi

8. Menumbuhkan sikap kreatif dalam memecahkan masalah

9. Penghargaan terhadap karyawan

Kegagalan dalam penerapan Quality Control dapat disebabkan oleh :

1. Meremehkan anggota team yang lain

2. Tidak mendengarkan

3. Suka interupsi

4. Menggurui

5. Rendah diri

6. Mengabaikan kemampuan yang positif

7. Tidak mengikut sertakan

8. Menomor satukan orang lain

9. Gagal berbicara

10. Gagal berpraktek

11. Seakan dirinya tidak terpakai

12. Seakan dirinya nomor satu

13. Menyembunyikan belang

1.6 Sejarah Quality Control

Sejarah Quality Control setelah Perang Dunia II ( 1939-1945) pada saat kekalahan Jepang atas Amerika :

1. Tahun

1945, Jepang mengalami kekelahan perang dengan Amerika. Penyebabnya

adalah Amerika negara yang besar dan mempunyai kemampuan yang lebih

dibandingkan dengan Jepang, demikian juga untuk kualitas peralatan

perangnya, amerika menghasilkan peralatan yang kualitasnya baik.

2. Deming,

W. Edwards ( 1900-1993), orang statistik dan tenaga ahli manajemen

berkwalitas yang bertindak sebagai seorang guru, penasehat, dan

konsultan bagi sejumlah korporasi penting, para pemimpin bisnis, dan

tenaga ahli pengendalian mutu. Deming revitalize dibantu ekonom Jepang

yang mengikuti Perang Dunia II ( 1939-1945) dan mengadakan revolusi

praktek bisnis dari banyak perusahaan di (dalam) Amerika Serikat

sepanjang 1980s

3. Tahun

1950, Pada perang Amerika dengan Korea Utara, Jepang menjadi basis

militer Amerika terutama untuk memperbaiki peralatan tempur Amerika,

disinilah awalnya Jepang kemudian belajar mengenai Quality Control.

4. Tahun 1954, E. Deming ( Seorang Ilmuan dari Amerika ) diundang datang ke Jepang untuk memberi kuliah mengenai Quality Control.

5. Tahun 1960, Jepang mulai mengadopsi dan menerapkan Quality Control pada industri – industrinya.

1.7 Prinsip Dasar Quality Control

- Qualitas adalah memenuhi keinginan sesuai yang diharapkan oleh pelanggan, yaitu dengan memberikan barang serta service yang memuaskan.

- Quality control adalah dari Top Managemen sampai dengan seluruh karyawan benar – benar merasakan dan menyadari bahwa Quality adalah jiwa dari perusahaan.

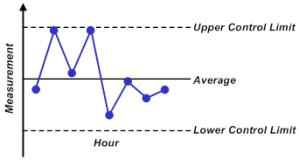

- Langkah – langkah yang dilakukan dalam Quality Control adalah Plan – Do – Action ( Deming Circle ).1.9 Langkah – Langkah dalam Quality Control1. Langkah pertama dalam quality control adalah benar – benar mengerti dan memahami keadaan ( kelemahan maupun kelebihan ) yang ada pada diri sendiri.2. Selanjutnya adalah mampu mengurangi kesalahan pada diri sendiri.3. Setelah menemukan penyebab masalahnya, ambil penyebab nomor 1 dan 2 , buang penyebab nomor 3,4, dan seterusnya.4. Jangan hanya melihat hasilnya tetapi check satu – persatu prosesnya.5. Check dan yakinkan fakta yang ada di lapangan, dengan produk dan data.6. Lakukan pengamatan pada nilai rata – rata dari hasil data, karena bisa saja terjadi ketidak seimbangan nilai rata – rata.7. Jangan hanya melakukan penyelidikan, tetapi dari hasil penyelidikan di check satu persatu prosesnya.8. Cara bekerja serta urutan bekerja jangan hanya disampaikan secara lisan tetapi sampaikanlah dalam bentuk tulisann.9. Kalau melihat sesuatu yang abnormal, segera lakukan action,stop mesin, hubungi maintenance, segera cari penyebabnya dan lakukan tindakan perbaikan.10. Jangan sampai kesalahan yang sama terulang kembali.

Sumber : mnurhadi.wordpress.com